개요

포장 용기 및 트레이 등의 제품을 제조하는 국내의 한 플라스틱 사출 업체는 공장 내 생산 프로세스 효율성을 높일 방법을 찾고 있었습니다. 한국 서울에 본사를 둔 이 업체는 전 세계 기업에 제품을 수출하고 있으며, 생산 라인에서 포장 구역으로 제품을 옮기는 공정을 최근까지 수작업에만 의존하여 진행했습니다.

.gif?width=900&height=287&name=1%20(1).gif)

문제점

이 업체는 시대변화에 맞는 최신 생산품들을 제조하고 있지만 약 20년 전 설립된 이후 생산 공정의 변화는 크게 없었습니다. 제조 시설 내에서 제품 이송 시 여전히 컨베이어 시스템에 의존하며, 라인에서 제품을 꺼내 포장 구역으로 운반할 때는 작업자가 개입해야 했습니다.

공장 관리자는 이러한 방식이 그렇게 효율적이지 않다는 것을 인지하고 작업자의 피로도를 줄이면서 생산성을 향상시킬 수 있는 방법을 모색하기 시작했습니다. 공장 관리자는 “우리는 작업 환경을 개선하고 싶었지만 초기 투자 비용과 비교하여 그 이익을 따져 봐야 했습니다”라고 말했습니다.

솔루션

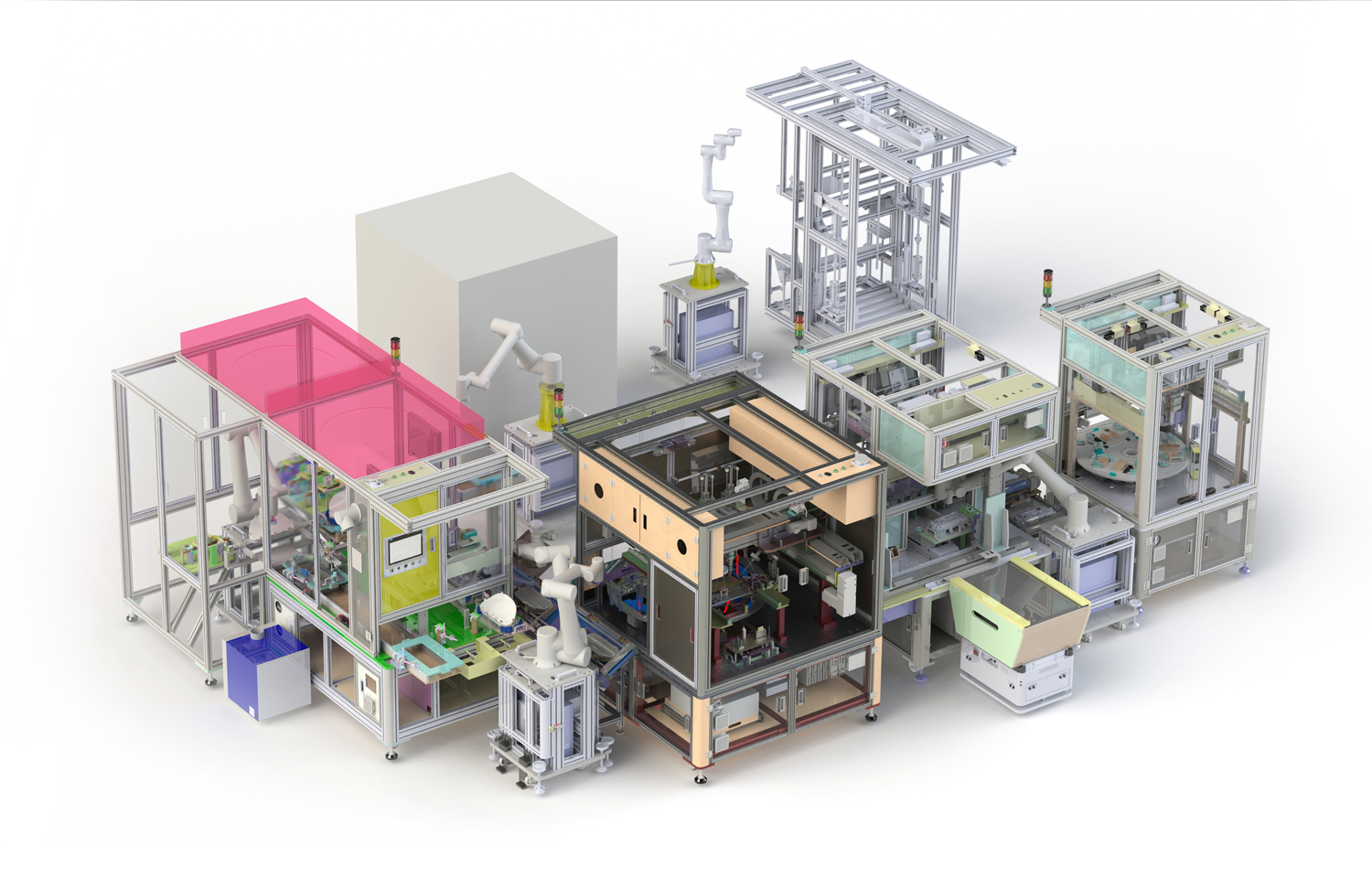

해당기업은 30년 이상 한국 로봇 산업을 선도해 온 유진로봇의 솔루션을 확신했습니다. 공장 관리자는 “유진로봇의 기술력이 경쟁사 대비 최고라고 생각했습니다.”라며 유진로봇이 하드웨어와 소프트웨어를 자체 개발해 공장 자동화와 물류 자동화를 모두 고려한 완벽한 솔루션을 제공했다고 설명했습니다.

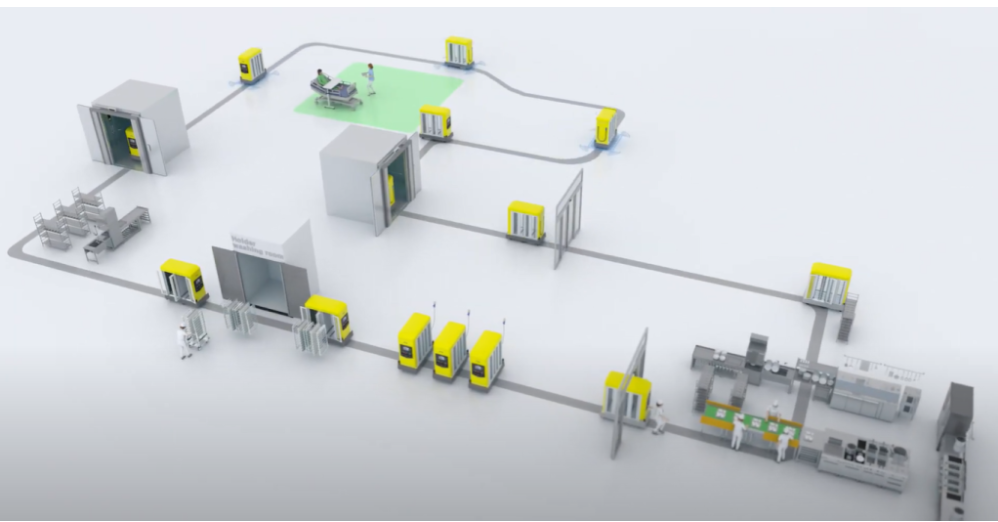

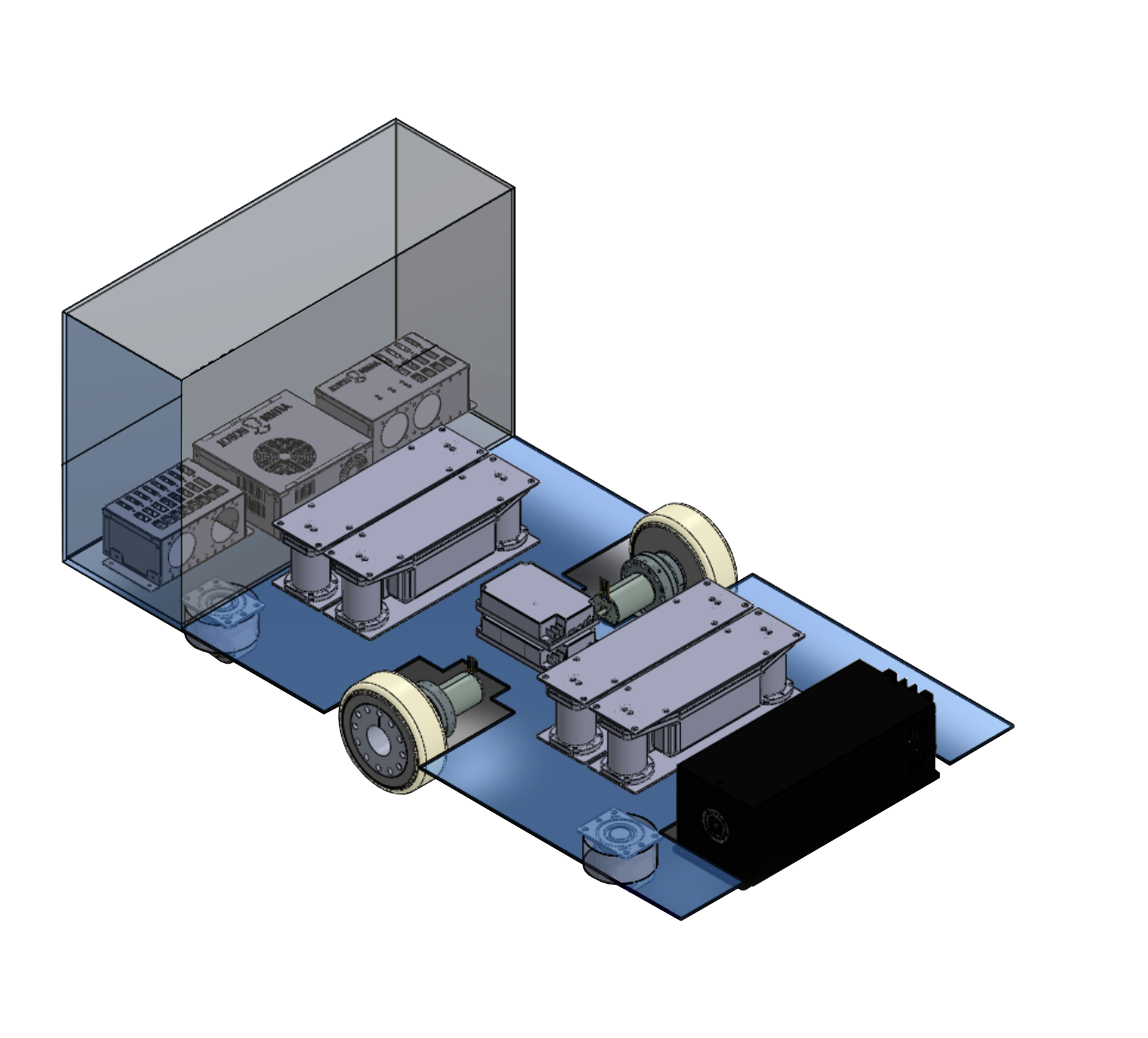

유진로봇은 고카트 자율주행 로봇(AMR)을 적용해 작업자가 직접 제품을 옮겨 포장할 필요가 없도록 공정을 간소화했습니다. 유진로봇은 고카트를 사용하여 사출 컨테이너의 출하를 자동화할 수 있었으며, 시설의 특정 요구사항과 설비 환경에 맞춰 최적화된 적재 프로세스를 구축했습니다. 이러한 고객 맞춤형 시스템을 통해 자율주행 로봇의 충전스테이션의 위치 선정부터 현장 인력, 설비와의 간섭 없는 로봇 이동 동선 설정 등 해당 업체에 다양한 개선점을 제시하였습니다.

결과

해당 업체는 자율주행로봇 플랫폼을 도입한 지 3개월만에 주요 인력을 필요 업무에 투입할 수 있게 되었고 생산성도 약 20% 향상되었습니다.

공장 관리자는 “작업을 보다 효율적으로 할당하고 단순 반복 작업을 최소화하여 작업자의 피로도를 줄일 수 있었습니다. 게다가 이제는 8시간 교대 근무에 구애받지 않고 24시간 내내 운영을 할 수 있게 되었습니다.”라고 설명하면서 “자율주행로봇 플랫폼을 통해 생산성과 안정성이 향상되었고 로봇이 작업자와 안전하게 협업할 수 있다는 점에서 다시한번 최고의 선택이었다고 생각합니다.”라고 덧붙였습니다.

-2.png)

-3.jpg)